Các phương pháp gia công cơ khí từ truyền thống đến hiện đại, đều có những ưu điểm riêng, đáp ứng các yêu cầu kỹ thuật đa dạng. Các phương pháp như tiện, phay, khoan mang lại độ chính xác vừa phải, phù hợp với các sản phẩm có độ bền cao. Trong khi đó, những phương pháp hiện đại như CNC, EDM hay 3D printing cho phép chế tạo chi tiết với độ chính xác cực kỳ cao, mở rộng khả năng thiết kế và sản xuất các sản phẩm phức tạp, tối ưu hiệu quả và năng suất. Sau đây, hãy cùng Inox Hưng Phát tìm hiểu chi tiết về các phương pháp gia công cơ khí nhé.

Gia công cơ khí là gì?

Gia công cơ khí là quy trình sản xuất và chế tạo các sản phẩm từ vật liệu kim loại thông qua các kỹ thuật như cắt, đánh bóng, phay, mài, khoan, tiện, và hàn. Mục tiêu của quá trình này là tạo ra các linh kiện, bộ phận, hoặc sản phẩm hoàn chỉnh theo yêu cầu của khách hàng.

Phương pháp gia công cơ khí là gì?

Phương pháp gia công cơ khí bao gồm việc thực hiện các quy trình gia công bằng tay hoặc sử dụng các thiết bị hiện đại như máy CNC, máy laser, máy in 3D, máy EDM, máy plasma, và máy cắt bằng nước.

Quá trình này nhằm chế tạo các sản phẩm với độ chính xác cao, đáp ứng các yêu cầu kỹ thuật khắt khe. Những sản phẩm từ gia công cơ khí có độ bền vượt trội và được ứng dụng rộng rãi trong các lĩnh vực như sản xuất ô tô, tàu thủy, máy bay, máy móc công nghiệp, đồ gia dụng, và đồ chơi. Đây là một ngành quan trọng, góp phần nâng cao chất lượng sản phẩm trong công nghiệp.

Phân loại công nghệ gia công cơ khí

Công nghệ gia công cơ khí có thể được phân loại theo nhiều cách khác nhau, trong đó hai cách phân loại phổ biến nhất là theo loại phoi và độ chính xác.

Phân loại theo phoi

Công nghệ gia công không phoi

Công nghệ gia công không phoi là phương pháp sử dụng áp lực hoặc nhiệt để biến đổi hình dạng vật liệu mà không tạo ra phoi. Các thao tác như đúc, rèn, ép, dập nóng, hàn, và kéo đều thuộc dạng gia công này. Gia công không phoi thường được áp dụng cho các chi tiết, sản phẩm có yêu cầu không quá cao về độ chính xác. Sau gia công, sản phẩm sẽ có kích thước thô và cần thêm các công đoạn xử lý, cắt gọt mới có thể sử dụng được.

Công nghệ gia công có phoi

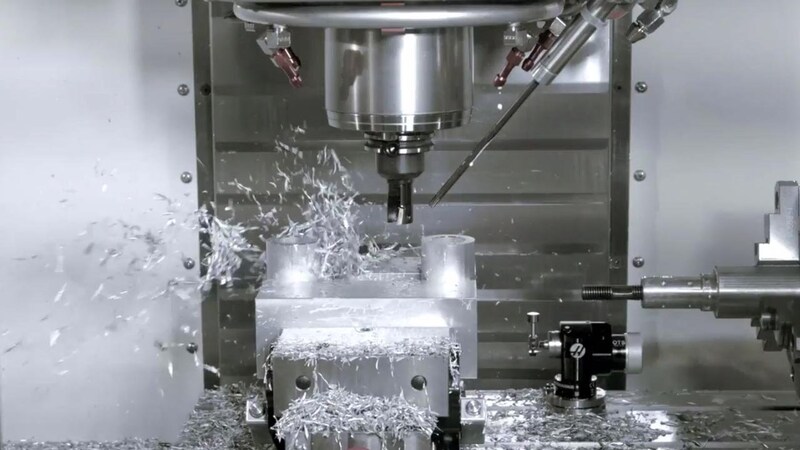

Gia công có phoi, hay còn gọi là gia công cắt gọt, là quá trình loại bỏ lớp kim loại thừa từ khối phôi để tạo ra chi tiết với hình dạng, kích thước và độ nhẵn bề mặt theo yêu cầu. Công nghệ này luôn tạo ra phoi trong suốt quá trình gia công. Các phương pháp như cắt gọt, tiện, phay, mài, bào… được sử dụng để hoàn thiện chi tiết cơ khí, đảm bảo độ chính xác và hoàn thiện cao.

Phân loại theo độ chính xác

Gia công thô

Gia công thô là giai đoạn đầu của quá trình gia công cơ khí, nhằm loại bỏ một lượng lớn vật liệu thừa trên bề mặt phôi. Các phương pháp như cắt, đục, phay được sử dụng để tạo hình tổng quát cho chi tiết. Gia công thô không yêu cầu độ chính xác cao, và quá trình cắt thường diễn ra với tốc độ trục chính chậm và chiều sâu vết cắt lớn. Máy phay CNC hiện nay là công cụ phổ biến trong gia công thô, nhờ vào độ chính xác và ổn định cao.

Gia công tinh

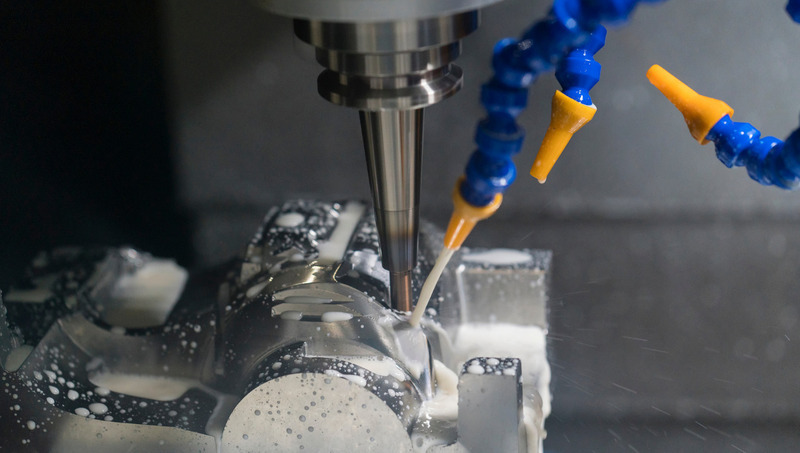

Gia công tinh là giai đoạn tiếp theo, nhằm loại bỏ một lượng nhỏ vật liệu còn lại sau gia công thô để hoàn thiện bề mặt chi tiết. Quá trình này yêu cầu độ chính xác cao, sử dụng các thao tác như mài, phay, tiện, khoan. Đặc điểm của gia công tinh là sử dụng tốc độ trục chính lớn và chiều sâu vết cắt nhỏ, giúp sản phẩm đạt yêu cầu khắt khe về kích thước, chất lượng và độ nhẵn bóng.

Gia công siêu tinh

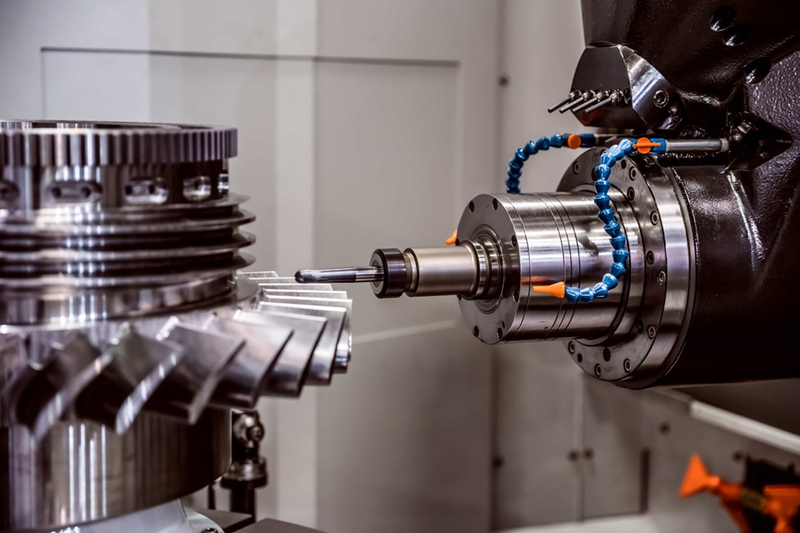

Gia công siêu tinh là giai đoạn gia công với độ chính xác cực kỳ cao, tạo ra bề mặt siêu mịn và dung sai tối thiểu. Công nghệ này sử dụng các công cụ kim cương đơn tinh thể (SCD) để thực hiện các thao tác như cắt, mài, hoặc đánh bóng vật liệu có độ phức tạp cao. Gia công siêu tinh thường được ứng dụng trong các ngành đặc thù như chế tạo thiết bị khoa học, công nghiệp chế tạo máy móc cao cấp, công nghệ quang học, y tế và hàng không vũ trụ.

Top 3+ các phương pháp gia công cơ khí phổ biến hiện nay

Các phương pháp gia công cơ khí là quá trình sử dụng các phương pháp và công cụ khác nhau để tạo ra các chi tiết, sản phẩm từ kim loại hoặc vật liệu khác. Hiện nay, có 3 nhóm phương pháp gia công cơ khí chính:

Gia công cơ khí truyền thống

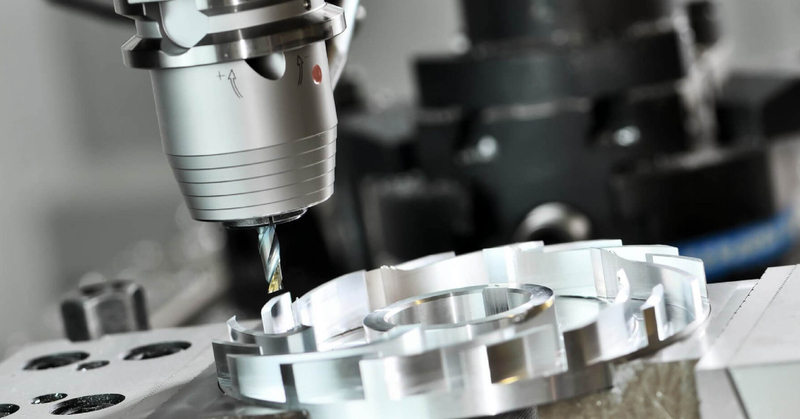

Các phương pháp gia công cơ khí truyền thống tập trung vào việc sử dụng dụng cụ cơ khí và máy móc cơ bản để cắt, mài, tạo hình kim loại. Một số phương pháp điển hình bao gồm:

- Tiện: Sử dụng dao cắt kim loại quay tròn để tạo hình các chi tiết như ốc vít, trục, vòng bi, van...

- Phay: Tạo bề mặt phẳng hoặc phức tạp trên kim loại, thường dùng để sản xuất tấm máy móc và linh kiện.

- Khoan: Dùng để tạo lỗ chính xác trên vật liệu kim loại, ứng dụng trong sản xuất bu lông, van...

- Mài: Sử dụng đá mài để tạo ra bề mặt mịn, chính xác cho các chi tiết như khuôn mẫu, đồ gá.

- Hàn: Ghép các chi tiết bằng cách nung chảy kim loại, thường dùng để hoàn thiện sản phẩm.

- Ép: Tạo hình chi tiết bằng cách ép vật liệu kim loại theo khuôn mẫu.

- Thủ công: Dùng dụng cụ như dao, cưa, dũa để gia công sản phẩm, áp dụng cho các chi tiết đơn giản hoặc yêu cầu sáng tạo cao.

Gia công cơ khí tiên tiến

Các phương pháp này ứng dụng công nghệ hiện đại để đảm bảo độ chính xác, hiệu quả và tối ưu hóa quy trình sản xuất:

- Gia công CNC: Máy CNC sử dụng dữ liệu từ phần mềm CAD/CAM để tạo ra sản phẩm với độ chính xác và chất lượng cao.

- Gia công EDM: Sử dụng tia lửa điện để gia công kim loại, phù hợp cho các chi tiết phức tạp, kim loại mềm dễ biến dạng.

- Gia công laser: Cắt kim loại bằng tia laser, phù hợp cho vật liệu mỏng với độ chính xác cao mà không làm biến dạng sản phẩm.

- Gia công 3D printing: Dùng máy in 3D để tạo lớp kim loại chồng lên nhau, đáp ứng nhu cầu sản xuất chi tiết phức tạp.

- Gia công khí nén: Sử dụng lực từ khí nén để tạo hình vật liệu mềm như nhôm, đồng mà không gây biến dạng.

- Gia công ultrasonic: Sử dụng sóng siêu âm để xử lý các chi tiết có hình dạng phức tạp và yêu cầu độ chính xác cao.

Gia công cơ khí thủ công

Đây là phương pháp sử dụng sức lực và tay nghề của người thợ để gia công chi tiết, thường kết hợp cùng các công cụ cơ bản. Quy trình bao gồm: Đúc, rèn, cán, kéo, ép, hàn, dập nóng, dập nguội. Các kỹ thuật thủ công này dùng nhiệt và lực cơ học để tạo hình sản phẩm.

Mỗi phương pháp gia công cơ khí đều có những ưu, nhược điểm riêng và phù hợp với các nhu cầu sản xuất khác nhau. Việc lựa chọn phương pháp nào phụ thuộc vào yêu cầu kỹ thuật và tính chất của sản phẩm cần gia công.

Vai trò của các phương pháp gia công cơ khí trong sản xuất và đời sống

Mỗi phương pháp gia công cơ khí, dù truyền thống hay hiện đại, đều có đặc điểm và công dụng riêng, đóng vai trò quan trọng trong việc chế tạo các chi tiết, thiết bị và sản phẩm phục vụ hiệu quả trong sản xuất và đời sống.

Phương pháp gia công truyền thống có thể chế tạo các vật liệu dễ gia công như gang, sắt, thép, đồng, phục vụ cho các ngành sản xuất thiết bị có kết cấu đơn giản, ví dụ như nắp hố ga, song chắn rác, hay các sản phẩm sử dụng trong sinh hoạt.

Ngược lại, các phương pháp gia công hiện đại cho phép chế tạo các chi tiết và linh kiện có độ chính xác cao, đáp ứng yêu cầu kỹ thuật khắt khe, phục vụ cho các ngành công nghiệp lớn, như sản xuất ô tô, máy bay, hoặc các thiết bị công nghệ cao. Tính linh hoạt và khả năng đáp ứng yêu cầu nghiêm ngặt của phương pháp hiện đại là yếu tố quan trọng giúp phát triển các ngành công nghiệp tiên tiến.

Quy trình gia công cơ khí

Bước 1: Nghiên cứu bản vẽ kỹ thuật: Kỹ sư phân tích bản vẽ, chọn nguyên liệu và xác định phương pháp gia công phù hợp.

Bước 2: Xác định phương thức sản xuất: Chọn phương thức sản xuất dựa trên sản lượng:

- Sản xuất đơn chiếc: Sản phẩm độc bản, yêu cầu chính xác cao.

- Sản xuất hàng loạt: Sản phẩm với số lượng lớn, đặt hàng theo chu kỳ.

- Sản xuất hàng khối: Sản phẩm sản xuất liên tục với số lượng lớn.

Bước 3: Lựa chọn phôi và phương pháp chế tạo phôi: Chọn phôi phù hợp về kích thước và vật liệu, tối ưu chi phí sản xuất.

Bước 4: Xác định công nghệ và gia công chi tiết: Chọn công nghệ và thiết bị gia công thích hợp dựa trên vật liệu và yêu cầu kỹ thuật.

Bước 5: Kiểm định chất lượng sản phẩm: Kiểm tra độ chính xác và độ bóng bề mặt sản phẩm với các thiết bị như thước cặp, máy đo độ nhám, panme, máy đo 2D.

Inox Hưng Phát - Đơn vị cung cấp các phương pháp gia công cơ khí uy tín

Inox Hưng Phát là đơn vị hàng đầu tại TP.HCM chuyên cung cấp dịch vụ gia công cơ khí với chất lượng cao và độ chính xác vượt trội. Với kinh nghiệm lâu năm, chúng tôi cam kết mang đến các giải pháp tối ưu cho mọi nhu cầu sản xuất.

Lý do chọn Inox Hưng Phát:

- Công nghệ tiên tiến: Áp dụng phương pháp gia công chính xác, tốc độ cắt nhanh, đáp ứng yêu cầu khắt khe.

- Đội ngũ chuyên gia: Kỹ thuật viên tay nghề vững, hỗ trợ tư vấn tận tình.

- Chất lượng đảm bảo: Sản phẩm sắc nét, ít xỉ ba via, đạt tiêu chuẩn thẩm mỹ.

- Dịch vụ chăm sóc khách hàng: Lắng nghe và đáp ứng nhu cầu của khách hàng từ tư vấn đến sản phẩm hoàn thiện.

- Giá cả hợp lý: Cung cấp dịch vụ chất lượng với mức giá tiết kiệm.

Trên đây là những thông tin về các phương pháp gia công cơ khí nổi bật, bao gồm phân loại các phương pháp phổ biến và ứng dụng của chúng. Hy vọng những thông tin hữu ích từ Inox Hưng Phát sẽ giúp bạn đọc hiểu rõ hơn về ngành cơ khí, một lĩnh vực quan trọng trong sản xuất và đời sống con người. Nếu bạn đang tìm kiếm một giải pháp gia công chuyên nghiệp, chính xác và tiết kiệm, đừng bỏ qua dòng sản phẩm này. Liên hệ ngay hotline 0908 954 117 của Inox Hưng Phát để nhận tư vấn chi tiết nhé.